еҸ‘еёғж—Ҙжңҹпјҡ2018-11-16 11:25:34 жөҸи§Ҳж¬Ўж•°пјҡ7347

еңЁдә§е“ҒеӨұж•Ҳзҡ„еҺҹеӣ дёӯпјҢйҷӨдәҶзЈЁжҚҹпјҢеҸҰдёҖдёӘ***йҮҚиҰҒзҡ„еҺҹеӣ е°ұжҳҜи…җиҡҖпјҢи…җиҡҖзҡ„з§Қзұ»еӨҡз§ҚеӨҡж ·пјҢдҪҶжҳҜжүҖжңүзҡ„и…җиҡҖйғҪеҸҜд»ҘеҲҶдёәдёӨеӨ§зұ»пјҢеҢ–еӯҰи…җиҡҖе’Ңз”өеҢ–еӯҰи…җиҡҖгҖӮд»ҠеӨ©жҲ‘们йҰ–е…ҲиҰҒи®Ізҡ„жҳҜеҢ–еӯҰи…җиҡҖпјҢеҢ–еӯҰи…җиҡҖзӣёеҜ№жқҘиҜҙеҺҹеӣ жҜ”иҫғз®ҖеҚ•гҖӮ

еҢ–еӯҰи…җиҡҖжҳҜжҢҮйҮ‘еұһдёҺеӨ–йғЁд»ӢиҙЁзӣҙжҺҘиө·еҢ–еӯҰдҪңз”ЁпјҢеј•иө·иЎЁйқўзҡ„з ҙеқҸгҖӮе®ғдёҺз”өеҢ–еӯҰи…җиҡҖзҡ„еҢәеҲ«жҳҜжІЎжңүз”өжөҒдә§з”ҹгҖӮ

еҢ–еӯҰи…җиҡҖиҝҮзЁӢпјҡејҖе§Ӣж—¶пјҢеңЁйҮ‘еұһиЎЁйқўеҪўжҲҗдёҖеұӮжһҒи–„зҡ„ж°§еҢ–иҶңпјҢ然еҗҺйҖҗжӯҘеҸ‘еұ•жҲҗиҫғеҺҡзҡ„ж°§еҢ–иҶңпјҢеҪ“еҪўжҲҗ***еұӮйҮ‘еұһж°§еҢ–иҶңеҗҺпјҢе®ғеҸҜд»ҘеҮҸж…ўйҮ‘еұһ继з»ӯи…җиҡҖзҡ„йҖҹеәҰпјҢд»ҺиҖҢиө·еҲ°дҝқжҠӨдҪңз”ЁпјҢдҪҶжүҖеҪўжҲҗзҡ„иҶңеҝ…йЎ»жҳҜе®Ңж•ҙзҡ„пјҢжүҚиғҪйҳ»жӯўйҮ‘еұһзҡ„继з»ӯж°§еҢ–гҖӮ

йҮ‘еұһдёҺз©әж°”жҺҘи§Ұз”ҹжҲҗж°§еҢ–иҶңе°ұжҳҜеҢ–еӯҰи…җиҡҖзҡ„дёҖз§ҚгҖӮйҮ‘еұһиЎЁйқўдёҺжңәжІ№жҺҘи§ҰпјҢз”ұдәҺжңәжІ№дёӯеҗ«жңүжңүжңәй…ёжҲ–й…ёжҖ§зү©иҙЁпјҢдҪҝйӣ¶д»¶иЎЁйқўеҸ—еҲ°ејәзғҲи…җиҡҖпјӣзҮғж–ҷдёҺж¶Ұж»‘жІ№дёӯеҗ«жңүзЎ«зҡ„жҲҗеҲҶпјҺе®ғеҜ№иҪҙжүҝеҗҲйҮ‘зҡ„еҪұе“ҚеҫҲеӨ§пјҢеҜ№й’ўй“Ғд№ҹжңүеҫҲејәзҡ„и…җиҡҖдҪңз”ЁгҖӮйҮ‘еұһиЎЁйқўзҡ„и…җиҡҖпјҢдҪҝйҮ‘еұһжқҗж–ҷзҡ„жҖ§иҙЁиө·дәҶеҫҲеӨ§еҸҳеҢ–пјҢз”ҡиҮідёҘйҮҚжҚҹеқҸгҖӮеҰӮжңүжңәй…ёжҠҠй“ңй“…еҗҲйҮ‘иҪҙжүҝзҡ„й“…и…җиҡҖжҺүпјҢеўһеҠ дәҶиҪҙжүҝзҡ„иҙҹиҚ·еә”еҠӣе’Ңж‘©ж“Ұзі»ж•°пјҢеҠ йҖҹдәҶзЈЁжҚҹпјҢеёёеёёеј•иө·еҗҲйҮ‘и„ұиҗҪгҖӮ

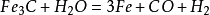

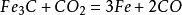

еҢ–еӯҰи…җиҡҖжҳҜз”ұдәҺйҮ‘еұһиЎЁйқўдёҺзҺҜеўғд»ӢиҙЁеҸ‘з”ҹеҢ–еӯҰдҪңз”ЁиҖҢеј•иө·зҡ„и…җиҡҖгҖӮеҪ“йҮ‘еұһдёҺйқһз”өи§ЈиҙЁзӣёжҺҘи§Ұж—¶пјҢйқһз”өи§ЈиҙЁдёӯзҡ„еҲҶеӯҗпјҢйқһз”өи§ЈиҙЁдёӯзҡ„еҲҶеӯҗ(еҰӮ гҖҒ

гҖҒ зӯү)иў«йҮ‘еұһиЎЁйқўжүҖеҗёйҷ„пјҢ并еҲҶи§ЈдёәеҺҹеӯҗеҗҺдёҺйҮ‘еұһеҺҹеӯҗеҢ–еҗҲпјҢз”ҹжҲҗи…җиҡҖдә§зү©гҖӮеҸҚеә”ејҸеҰӮдёӢпјҡ

зӯү)иў«йҮ‘еұһиЎЁйқўжүҖеҗёйҷ„пјҢ并еҲҶи§ЈдёәеҺҹеӯҗеҗҺдёҺйҮ‘еұһеҺҹеӯҗеҢ–еҗҲпјҢз”ҹжҲҗи…җиҡҖдә§зү©гҖӮеҸҚеә”ејҸеҰӮдёӢпјҡ

ејҸдёӯпјҡMeвҖ”вҖ”йҮ‘еұһеҺҹеӯҗпјӣ

XвҖ”вҖ”д»ӢиҙЁеҺҹеӯҗгҖӮ

иӢҘеҸҚеә”дә§зү©жҳҜжҢҘеҸ‘жҖ§зҡ„пјҢеҲҷеңЁйҮ‘еұһиЎЁйқўеҪўжҲҗдёҚдәҶдҝқжҠӨжҖ§иҶңпјҢи…җиҡҖеҸҚеә”е°Ҷ继з»ӯдёӢеҺ»пјӣиӢҘеҸҚеә”дә§зү©иғҪеӨҹйҷ„зқҖеңЁйҮ‘еұһиЎЁйқўдёҠпјҢеңЁеҸҚеә”иө·е§ӢпјҢжүҖз”ҹжҲҗзҡ„иҶңиҝҳдёҚи¶ід»ҘжҠҠйҮ‘еұһиЎЁйқўдёҺд»ӢиҙЁе®Ңе…Ёйҡ”ејҖпјҢйҮ‘еұһеҺҹеӯҗгҖҒзҰ»еӯҗжҲ–з”өеӯҗдёҺд»ӢиҙЁдёӯзҡ„еҺҹеӯҗе°ҶйҖҡиҝҮиҶңиҝӣиЎҢжү©ж•ЈпјҢ并еңЁе·ІеҪўжҲҗзҡ„иҶңдёӯзӣёйҒҮпјҢеҸ‘з”ҹеҸҚеә”пјҢдҪҝиҶңеҠ еҺҡгҖӮ

з”ұд»ҘдёҠз®ҖеҚ•зҡ„еҲҶжһҗеҸҜи§ҒпјҢеҢ–еӯҰи…җиҡҖзҡ„еҹәжң¬иҝҮзЁӢжҳҜд»ӢиҙЁеҲҶеӯҗеңЁйҮ‘еұһиЎЁйқўеҗёйҷ„е’ҢеҲҶи§ЈпјҢйҮ‘еұһеҺҹеӯҗдёҺд»ӢиҙЁеҺҹеӯҗеҢ–еҗҲпјҢеҸҚеә”дә§зү©жҲ–иҖ…жҢҘеҸ‘жҺүжҲ–иҖ…йҷ„зқҖеңЁйҮ‘еұһиЎЁйқўжҲҗиҶңпјҢеұһдәҺеүҚиҖ…ж—¶йҮ‘еұһдёҚж–ӯиў«и…җиҡҖпјҢеұһдәҺеҗҺиҖ…ж—¶йҮ‘еұһиЎЁйқўиҶңдёҚж–ӯеўһеҺҡпјҢдҪҝеҸҚеә”йҖҹеәҰдёӢйҷҚгҖӮ

йҮ‘еұһеңЁе№ІзҮҘж°”дҪ“д»ӢиҙЁдёӯ(еҰӮй«ҳжё©ж°§еҢ–гҖҒж°ўи…җиҡҖгҖҒзЎ«еҢ–зӯү)д»ҘеҸҠеңЁйқһз”өи§ЈиҙЁжә¶ж¶Ідёӯ(еҰӮиӢҜгҖҒй…’зІҫзӯү)еҸ‘з”ҹзҡ„и…җиҡҖйғҪжҳҜеҢ–еӯҰи…җиҡҖгҖӮ

з ҙеқҸеҪўејҸ

еҢ–еӯҰи…җиҡҖй«ҳжё©ж°”дҪ“и…җиҡҖ

в‘ й«ҳжё©ж°§еҢ–

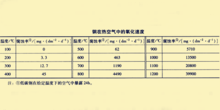

й’ўй“ҒеңЁз©әж°”дёӯеҠ зғӯж—¶пјҢеңЁдҪҺжё©дёӢ(200пҪһ300в„ғ)пјҢиЎЁйқўе·Із»ҸејҖе§ӢеҮәзҺ°еҸҜи§Ғзҡ„ж°§еҢ–иҶңгҖӮйҡҸзқҖжё©еәҰзҡ„еҚҮй«ҳпјҢж°§еҢ–йҖҹеәҰйҖҗжёҗеҠ еҝ«гҖӮеңЁ570в„ғд»ҘдёӢпјҢж°§еҢ–иҶңз”ұ е’Ң

е’Ң з»„жҲҗпјҢеңЁ570в„ғд»ҘдёҠпјҢж°§еҢ–еұӮз”ұдёүз§Қж°§еҢ–зү©

з»„жҲҗпјҢеңЁ570в„ғд»ҘдёҠпјҢж°§еҢ–еұӮз”ұдёүз§Қж°§еҢ–зү© гҖҒ

гҖҒ е’Ң

е’Ң (д»ҺеҶ…еҲ°еӨ–)з»„жҲҗгҖӮиҝҷдәӣж°§еҢ–зү©дёӯпјҢ

(д»ҺеҶ…еҲ°еӨ–)з»„жҲҗгҖӮиҝҷдәӣж°§еҢ–зү©дёӯпјҢ  з»“жһ„з–ҸжқҫпјҢжҳ“з ҙиЈӮпјҢдҝқжҠӨжҖ§е·®пјҢиҖҢ

з»“жһ„з–ҸжқҫпјҢжҳ“з ҙиЈӮпјҢдҝқжҠӨжҖ§е·®пјҢиҖҢ е’Ң

е’Ң з»“жһ„иҮҙеҜҶпјҢе…·жңүиҫғеҘҪзҡ„дҝқжҠӨжҖ§гҖӮеӣ жӯӨпјҢеңЁ570в„ғд»ҘдёӢпјҢй’ўй“Ғзҡ„ж°§еҢ–йҖҹеәҰиҫғдҪҺпјҢиҖҢеңЁ570в„ғд»ҘдёҠпјҢж°§еҢ–еұӮдёӯеҮәзҺ°еӨ§йҮҸжңүжҷ¶ж јзјәйҷ·зҡ„

з»“жһ„иҮҙеҜҶпјҢе…·жңүиҫғеҘҪзҡ„дҝқжҠӨжҖ§гҖӮеӣ жӯӨпјҢеңЁ570в„ғд»ҘдёӢпјҢй’ўй“Ғзҡ„ж°§еҢ–йҖҹеәҰиҫғдҪҺпјҢиҖҢеңЁ570в„ғд»ҘдёҠпјҢж°§еҢ–еұӮдёӯеҮәзҺ°еӨ§йҮҸжңүжҷ¶ж јзјәйҷ·зҡ„ пјҢдҪҝ

пјҢдҪҝ жҳ“дәҺжү©ж•ЈпјҢж°§еҢ–йҖҹеәҰеҫҲеҝ«гҖӮеҰӮеҸіеӣҫжүҖзӨәз»ҷеҮәдәҶй’ўеңЁзғӯз©әж°”дёӯзҡ„ж°§еҢ–йҖҹеәҰгҖӮ

жҳ“дәҺжү©ж•ЈпјҢж°§еҢ–йҖҹеәҰеҫҲеҝ«гҖӮеҰӮеҸіеӣҫжүҖзӨәз»ҷеҮәдәҶй’ўеңЁзғӯз©әж°”дёӯзҡ„ж°§еҢ–йҖҹеәҰгҖӮ

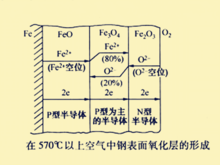

й’ўй“ҒеңЁ570в„ғд»ҘдёҠж°§еҢ–иҶңзҡ„жҲҗй•ҝиҝҮзЁӢеҰӮеҸіеӣҫжүҖзӨәгҖӮ дёә

дёә еһӢеҚҠеҜјдҪ“пјҢ

еһӢеҚҠеҜјдҪ“пјҢ з©әдҪҚжө“еәҰиҫғй«ҳ(еҸҜиҫҫ9%пҪһ10%)пјҢдҪҝеҫ—

з©әдҪҚжө“еәҰиҫғй«ҳ(еҸҜиҫҫ9%пҪһ10%)пјҢдҪҝеҫ— еңЁе…¶дёӯеҝ«йҖҹеҗ‘еӨ–жү©ж•ЈпјҢеңЁ

еңЁе…¶дёӯеҝ«йҖҹеҗ‘еӨ–жү©ж•ЈпјҢеңЁ з•ҢйқўдёҺ

з•ҢйқўдёҺ з»“еҗҲз”ҹжҲҗ

з»“еҗҲз”ҹжҲҗ пјҢиҶңеҺҡеўһеҠ еҫҲеҝ«гҖӮ

пјҢиҶңеҺҡеўһеҠ еҫҲеҝ«гҖӮ дёәNеһӢеҚҠеҜјдҪ“пјҢе…·жңү

дёәNеһӢеҚҠеҜјдҪ“пјҢе…·жңү з©әдҪҚпјҢ

з©әдҪҚпјҢ еҗ‘еҶ…жү©ж•ЈпјҢеңЁ

еҗ‘еҶ…жү©ж•ЈпјҢеңЁ з•ҢйқўдёҺ

з•ҢйқўдёҺ пјҢ

пјҢ з»“еҗҲжҲҗ

з»“еҗҲжҲҗ гҖҒ

гҖҒ гҖӮ

гҖӮ дёӯpеһӢеҚҠеҜјдҪ“еҚ дјҳеҠҝпјҢе…¶еҜјз”өзҺҮжҜ”

дёӯpеһӢеҚҠеҜјдҪ“еҚ дјҳеҠҝпјҢе…¶еҜјз”өзҺҮжҜ” дҪҺеҫ—еӨҡгҖӮиҝҷеұӮиҶңзҡ„жҲҗй•ҝиҝҮзЁӢдёӯпјҢзҰ»еӯҗеҜјз”өзҡ„80%жҳҜ

дҪҺеҫ—еӨҡгҖӮиҝҷеұӮиҶңзҡ„жҲҗй•ҝиҝҮзЁӢдёӯпјҢзҰ»еӯҗеҜјз”өзҡ„80%жҳҜ зҡ„еҗ‘еӨ–жү©ж•ЈпјҢ20%жҳҜ

зҡ„еҗ‘еӨ–жү©ж•ЈпјҢ20%жҳҜ еҗ‘еҶ…жү©ж•ЈгҖӮ

еҗ‘еҶ…жү©ж•ЈгҖӮ

в‘Ўи„ұзўі

й’ўеңЁж°§еҢ–иҝҮзЁӢдёӯеёёдјҙйҡҸзқҖи„ұзўізҺ°иұЎгҖӮй’ўзҡ„й«ҳжё©и„ұзўіжҳҜжҢҮеңЁй«ҳжё©ж°”дҪ“дҪңз”ЁдёӢпјҢй’ўзҡ„иЎЁйқўеңЁз”ҹжҲҗж°§еҢ–зҡ®зҡ„еҗҢж—¶пјҢдёҺж°§еҢ–иҶңзӣёиҝһжҺҘзҡ„йҮ‘еұһиЎЁйқўеұӮеҸ‘з”ҹжё—зўідҪ“еҮҸе°‘зҡ„зҺ°иұЎгҖӮиҝҷжҳҜз”ұдәҺеҪ“й«ҳжё©ж°”дҪ“дёӯеҗ«жңү  гҖҒ

гҖҒ гҖҒ

гҖҒ гҖҒ

гҖҒ зӯүжҲҗеҲҶж—¶пјҢй’ўдёӯжё—зўідҪ“дёҺиҝҷдәӣж°”дҪ“еҸ‘з”ҹдёӢиҝ°еҸҚеә”пјҡ

зӯүжҲҗеҲҶж—¶пјҢй’ўдёӯжё—зўідҪ“дёҺиҝҷдәӣж°”дҪ“еҸ‘з”ҹдёӢиҝ°еҸҚеә”пјҡ

и„ұзўіиҝҮзЁӢдёӯдә§з”ҹдәҶж°”дҪ“пјҢз ҙеқҸдәҶиЎЁйқўиҶңзҡ„е®Ңж•ҙжҖ§пјҢйҷҚдҪҺдәҶиҶңзҡ„дҝқжҠӨжҖ§пјҢеҠ йҖҹдәҶж°§еҢ–иҝҮзЁӢгҖӮеҗҢж—¶з”ұдәҺй’ўиЎЁеұӮзҡ„жё—зўідҪ“еҮҸе°‘пјҢиЎЁеұӮзЎ¬еәҰе’ҢејәеәҰйғҪеӨ§е№…еәҰдёӢйҷҚпјҢйҷҚдҪҺдәҶе·Ҙ件зҡ„иҖҗзЈЁжҖ§е’Ңз–ІеҠіејәеәҰгҖӮжё—зўідҪ“дёҺж°ўж°”дҪңз”Ёз”ҹжҲҗз”Ізғ·зҡ„иҝҮзЁӢе°ұжҳҜеүҚйқўд»Ӣз»Қзҡ„ж°ўи…җиҡҖгҖӮ

в‘ўзЎ«еҢ–

й«ҳжё©ж°”дҪ“дёӯеёёеҗ«жңү  и’ёж°”гҖҒ

и’ёж°”гҖҒ жҲ–

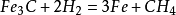

жҲ–  зӯүжҲҗеҲҶпјҢиҝҷдәӣжҲҗеҲҶеҸҜиө·ж°§еҢ–еүӮзҡ„дҪңз”ЁгҖӮйҮ‘еұһе’Ңй«ҳжё©еҗ«зЎ«д»ӢиҙЁдҪңз”Ёз”ҹжҲҗйҮ‘еұһзЎ«еҢ–зү©иҖҢеҸҳиҙЁзҡ„иҝҮзЁӢз§°дёәйҮ‘еұһзҡ„й«ҳжё©зЎ«еҢ–гҖӮй«ҳжё©зЎ«еҢ–еҜ№зӮјеҺӮи®ҫеӨҮзҡ„з ҙеқҸжҳҜеҫҲдёҘйҮҚзҡ„гҖӮеңЁеҠ е·Ҙеҗ«зЎ«еҺҹжІ№ж—¶пјҢеңЁи®ҫеӨҮй«ҳжё©йғЁеҲҶ(240пҪһ425в„ғ)дјҡеҮәзҺ°й«ҳжё©зЎ«зҡ„еқҮеҢҖи…җиҡҖгҖӮи…җиҡҖиҝҮзЁӢдёӯпјҢйҰ–е…ҲжҳҜжңүжңәзЎ«еҢ–зү©иҪ¬еҢ–дёә

зӯүжҲҗеҲҶпјҢиҝҷдәӣжҲҗеҲҶеҸҜиө·ж°§еҢ–еүӮзҡ„дҪңз”ЁгҖӮйҮ‘еұһе’Ңй«ҳжё©еҗ«зЎ«д»ӢиҙЁдҪңз”Ёз”ҹжҲҗйҮ‘еұһзЎ«еҢ–зү©иҖҢеҸҳиҙЁзҡ„иҝҮзЁӢз§°дёәйҮ‘еұһзҡ„й«ҳжё©зЎ«еҢ–гҖӮй«ҳжё©зЎ«еҢ–еҜ№зӮјеҺӮи®ҫеӨҮзҡ„з ҙеқҸжҳҜеҫҲдёҘйҮҚзҡ„гҖӮеңЁеҠ е·Ҙеҗ«зЎ«еҺҹжІ№ж—¶пјҢеңЁи®ҫеӨҮй«ҳжё©йғЁеҲҶ(240пҪһ425в„ғ)дјҡеҮәзҺ°й«ҳжё©зЎ«зҡ„еқҮеҢҖи…җиҡҖгҖӮи…җиҡҖиҝҮзЁӢдёӯпјҢйҰ–е…ҲжҳҜжңүжңәзЎ«еҢ–зү©иҪ¬еҢ–дёә  е’Ңе…ғзҙ

е’Ңе…ғзҙ  пјҢе®ғ们зҡ„и…җиҡҖеҸҚеә”еҰӮдёӢпјҡ

пјҢе®ғ们зҡ„и…җиҡҖеҸҚеә”еҰӮдёӢпјҡ

еңЁ350пҪһ400в„ғд»ҚиғҪеҲҶи§ЈеҮә

еңЁ350пҪһ400в„ғд»ҚиғҪеҲҶи§ЈеҮә  е’Ң

е’Ң  пјҢеҲҶи§ЈеҮәзҡ„е…ғзҙ

пјҢеҲҶи§ЈеҮәзҡ„е…ғзҙ  жҜ”

жҜ”  зҡ„и…җиҡҖиҝҳжҝҖзғҲпјҡ

зҡ„и…җиҡҖиҝҳжҝҖзғҲпјҡ

зЎ«еҢ–дҪңз”ЁжҜ”ж°§еҢ–еҝ«гҖӮеңЁеӨ§ж°”жҲ–еңЁзҮғзғ§дә§зү©(зғҹж°”)дёӯжңүеҗ«Sж°”дҪ“еӯҳеңЁж—¶пјҢйғҪдјҡеҠ йҖҹйҮ‘еұһзҡ„и…җиҡҖз ҙеқҸпјҢе…¶дё»иҰҒеҺҹеӣ еҰӮдёӢпјҡ

(1)йҮ‘еұһзЎ«еҢ–зү©дёҺеҸӮеҠ зЎ«еҢ–зҡ„йҮ‘еұһдҪ“з§Ҝзҡ„жҜ”еҖјеӨ§дәҺйҮ‘еұһж°§еҢ–зү©дёҺеҸӮеҠ ж°§еҢ–зҡ„йҮ‘еұһдҪ“з§Ҝзҡ„жҜ”еҖјгҖӮдҫӢеҰӮпјҢ гҖҒ

гҖҒ гҖҒ

гҖҒ е’Ң

е’Ң  зӯүзҡ„дҪ“з§ҜдёҺзӣёеә”йҮ‘еұһдҪ“з§Ҝд№ӢжҜ”дёҖиҲ¬еңЁ2.5пҪһ3.0д№Ӣй—ҙпјҢеҪўжҲҗзҡ„зЎ«еҢ–зү©иҶңжңүиҫғеӨ§зҡ„еҶ…еә”еҠӣпјҢжҳ“дәҺдҪҝиҶңз ҙиЈӮгҖӮ

зӯүзҡ„дҪ“з§ҜдёҺзӣёеә”йҮ‘еұһдҪ“з§Ҝд№ӢжҜ”дёҖиҲ¬еңЁ2.5пҪһ3.0д№Ӣй—ҙпјҢеҪўжҲҗзҡ„зЎ«еҢ–зү©иҶңжңүиҫғеӨ§зҡ„еҶ…еә”еҠӣпјҢжҳ“дәҺдҪҝиҶңз ҙиЈӮгҖӮ

(2)йҮ‘еұһзЎ«еҢ–зү©зҡ„е“Ғж јзјәйҷ·жө“еәҰжҜ”зӣёеә”зҡ„ж°§еҢ–зү©иҰҒй«ҳпјҢеҰӮ800в„ғж—¶  зҡ„зІҫзЎ®еҲҶеӯҗејҸ

зҡ„зІҫзЎ®еҲҶеӯҗејҸ пјҢиҖҢ

пјҢиҖҢ  зҡ„дёә

зҡ„дёә  гҖӮеӣ жӯӨпјҢзЎ«еҢ–зү©дёӯзҰ»еӯҗзҡ„жү©ж•ЈиғҪеҠӣиҫғй«ҳпјҢзЎ«еҢ–йҖҹеәҰеҝ«гҖӮ

гҖӮеӣ жӯӨпјҢзЎ«еҢ–зү©дёӯзҰ»еӯҗзҡ„жү©ж•ЈиғҪеҠӣиҫғй«ҳпјҢзЎ«еҢ–йҖҹеәҰеҝ«гҖӮ

(3)дёҺйҮ‘еұһж°§еҢ–зү©зӣёжҜ”пјҢйҮ‘еұһзЎ«еҢ–зү©зҡ„зҶ”зӮ№дҪҺеҫ—еӨҡпјҢзү№еҲ«жҳҜеҪ“з”ҹжҲҗжҹҗдәӣзЎ«еҢ–зү©зҡ„е…ұжҷ¶дҪ“ж—¶пјҢзҶ”зӮ№жӣҙдҪҺгҖӮ

в‘Јй“ёй“Ғзҡ„вҖңй•ҝеӨ§вҖқ

й“ёй“Ғзҡ„вҖңй•ҝеӨ§вҖқжҳҜжҢҮи…җиҡҖжҖ§ж°”дҪ“(еҰӮ )жІҝзқҖжҷ¶з•ҢгҖҒзҹіеўЁе’Ңз»ҶиЈӮзјқжё—иҝӣй“ёй“ҒеҶ…йғЁе№¶еҸ‘з”ҹдәҶж°§еҢ–пјҢз”ұдәҺж°§еҢ–дә§зү©зҡ„дҪ“з§ҜиҫғеӨ§иҖҢеҠ еӨ§дәҶй“ёй“Ғзҡ„е°әеҜёпјҢдҪҝе·Ҙ件зҡ„еҮ дҪ•е°әеҜёж”№еҸҳпјҢжңәжў°ејәеәҰдёӢйҷҚгҖӮ

)жІҝзқҖжҷ¶з•ҢгҖҒзҹіеўЁе’Ңз»ҶиЈӮзјқжё—иҝӣй“ёй“ҒеҶ…йғЁе№¶еҸ‘з”ҹдәҶж°§еҢ–пјҢз”ұдәҺж°§еҢ–дә§зү©зҡ„дҪ“з§ҜиҫғеӨ§иҖҢеҠ еӨ§дәҶй“ёй“Ғзҡ„е°әеҜёпјҢдҪҝе·Ҙ件зҡ„еҮ дҪ•е°әеҜёж”№еҸҳпјҢжңәжў°ејәеәҰдёӢйҷҚгҖӮ

(1)и…җиҡҖзү№еҫҒ

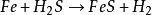

й«ҳжё©гҖҒй«ҳеҺӢж°ўзҺҜеўғдёӯпјҢж°ўжү©ж•ЈеҗҺпјҢдёҺй’ўдёӯзҡ„зўіеҸҠFeпјҢCеҸҚеә”дә§з”ҹз”Ізғ·пјҢдјҡйҖ жҲҗиЎЁйқўдёҘйҮҚи„ұзўіе’ҢжІҝжҷ¶зҪ‘зҠ¶иЈӮзә№пјҢдҪҝй’ўзҡ„ејәеәҰе’ҢеЎ‘жҖ§еӨ§е№…еәҰдёӢйҷҚгҖӮ

ж°ўи…җиҡҖ***ж—©жҳҜеңЁз”ҹдә§ж°Ёзҡ„е®№еҷЁдёҠеҸ‘зҺ°зҡ„гҖӮзӮјжІ№еҺӮзҡ„еҠ ж°ўзІҫеҲ¶гҖҒеҠ ж°ўиЈӮеҢ–гҖҒй“ӮйҮҚж•ҙзҡ„йў„еҠ ж°ўзӯүиЈ…зҪ®пјҢеқҮдҪҝжқҗж–ҷйқўдёҙиӢӣеҲ»зҡ„й«ҳжё©й«ҳеҺӢж°ўзҺҜеўғгҖӮеңЁдёҖдәӣжғ…еҶөдёӢпјҢж°ўдёҺй’ўдёӯзҡ„зўіеҸҠ  еҸҚеә”з”ҹжҲҗз”Ізғ·пјҢдјҡйҖ жҲҗиЎЁйқўдёҘйҮҚи„ұзўіе’ҢжІҝжҷ¶зҪ‘зҠ¶иЈӮзә№пјҢдҪҝй’ўзҡ„ејәеәҰе’ҢеЎ‘жҖ§еӨ§е№…еәҰдёӢйҷҚгҖӮ

еҸҚеә”з”ҹжҲҗз”Ізғ·пјҢдјҡйҖ жҲҗиЎЁйқўдёҘйҮҚи„ұзўіе’ҢжІҝжҷ¶зҪ‘зҠ¶иЈӮзә№пјҢдҪҝй’ўзҡ„ејәеәҰе’ҢеЎ‘жҖ§еӨ§е№…еәҰдёӢйҷҚгҖӮ

(2)и…җиҡҖжңәзҗҶ

ж°ўи…җиҡҖжҳҜдёҖз§ҚеҢ–еӯҰи…җиҡҖпјҢжҳҜеңЁй«ҳжё©й«ҳеҺӢдёӢй’ўдёӯиҝҮйҮҸзҡ„ж°ўдёҺй’ўдёӯеӣәжә¶зҡ„зўіжҲ–зўіеҢ–зү©дҪңз”Ёз”ҹжҲҗз”Ізғ·йҖ жҲҗзҡ„пјҢеҸҚеә”ејҸеҰӮдёӢпјҡ

жҲ–

жҲ– гҖӮ

гҖӮ

з”ҹжҲҗзҡ„з”Ізғ·еңЁй’ўдёӯжү©ж•ЈиғҪеҠӣеҫҲдҪҺпјҢиҒҡйӣҶеңЁжҷ¶з•ҢеҺҹжңүзҡ„еҫ®и§Ӯз©әйҡҷеҶ…гҖӮиҜҘеҢәеҹҹзҡ„зўіжө“еәҰйҡҸзқҖеҸҚеә”зҡ„иҝӣиЎҢиҖҢйҷҚдҪҺпјҢз”ұдәҺзўіжө“еәҰжўҜеәҰзҡ„еӯҳеңЁпјҢеҲ«еӨ„зҡ„зўідёҚж–ӯең°йҖҡиҝҮжү©ж•ЈиҖҢиЎҘе……еҲ°иҜҘеҢәеҹҹпјҢдҪҝеҸҚеә”жҢҒз»ӯиҝӣиЎҢгҖӮиҝҷж ·з”Ізғ·зҡ„йҮҸе°ҶдёҚж–ӯеўһеӨҡпјҢеҪўжҲҗй«ҳеҺӢпјҢйҖ жҲҗеә”еҠӣйӣҶдёӯпјҢдҪҝз”Ізғ·иҒҡйӣҶзҡ„жҷ¶з•ҢеҪўжҲҗиЈӮзә№гҖӮеңЁйқ иҝ‘иЎЁйқўзҡ„еӨ№жқӮзӯүзјәйҷ·еӨ„дјҡеҪўжҲҗзҡ„ж°”жіЎпјҢ***з»ҲйҖ жҲҗй’ўиЎЁйқўеҮәзҺ°йј“жіЎгҖӮиЈӮзә№е’Ңйј“жіЎеҮәзҺ°еҗҺпјҢдҪҝеҫ—й’ўзҡ„жҖ§иғҪжҒ¶еҢ–пјҢйҖ жҲҗж°ўи…җиҡҖжҚҹдјӨгҖӮ

з”Ізғ·зҡ„дә§з”ҹпјҢдҪҝеҫ—жҷ¶з•Ңйҷ„иҝ‘и„ұзўіпјҢйҡҸзқҖзўізҡ„дёҚж–ӯжү©ж•Је’ҢеҸҚеә”зҡ„дёҚж–ӯиҝӣиЎҢпјҢж–°з”ҹиЈӮзә№еӨ„з”Ізғ·гҖҒж°ўгҖҒзўізҡ„жө“еәҰеқҮиҫғдҪҺпјҢдҪҝеҫ—зўігҖҒж°ўеҗ‘е…¶дёӯжү©ж•Јжӣҙе®№жҳ“гҖӮйҡҸзқҖжӯӨиҝҮзЁӢзҡ„дёҚж–ӯиҝӣиЎҢпјҢеңЁжҷ¶з•ҢеҪўжҲҗзҪ‘зҠ¶иЈӮзә№пјҢй’ўзҡ„ејәеәҰгҖҒеЎ‘жҖ§еӨ§е№…еәҰдёӢйҷҚгҖӮ

ж°ўи…җиҡҖеӨ§иҮҙеҲҶдёүдёӘйҳ¶ж®өпјҡaпјҺеӯ•иӮІжңҹпјҢеңЁжӯӨжңҹй—ҙжҷ¶з•ҢзўіеҢ–зү©еҸҠе…¶йҷ„иҝ‘жңүеӨ§йҮҸдәҡеҫ®еһӢе……ж»Ўз”Ізғ·зҡ„йј“жіЎеҪўж ёпјҢй’ўзҡ„еҠӣеӯҰжҖ§иғҪжІЎжңүжҳҺжҳҫеҸҳеҢ–пјӣbпјҺиҝ…йҖҹи…җиҡҖжңҹпјҢе°Ҹйј“жіЎй•ҝеӨ§иҫҫеҲ°дёҙз•ҢеҜҶеәҰеҗҺпјҢдҫҝжІҝжҷ¶з•ҢиҝһжҺҘиө·жқҘеҪўжҲҗиЈӮзә№пјҢй’ўзҡ„дҪ“з§ҜиҶЁиғҖпјҢеҠӣеӯҰжҖ§иғҪиҝ…йҖҹдёӢйҷҚпјӣcпјҺйҘұе’ҢжңҹпјҢиЈӮзә№еҪјжӯӨиҝһжҺҘзҡ„еҗҢж—¶пјҢзўійҖҗжёҗиҖ—е°ҪпјҢй’ўзҡ„еҠӣеӯҰжҖ§иғҪе’ҢдҪ“з§ҜдёҚеҶҚж”№еҸҳгҖӮ

(3)еҪұе“Қеӣ зҙ еҸҠйҳІжӯўжҺӘж–Ҫ

в‘ жё©еәҰе’ҢеҺӢеҠӣ

жҸҗй«ҳжё©еәҰе’ҢеҺӢеҠӣеқҮдјҡеўһеҠ и…җиҡҖйҖҹеәҰгҖӮеҺӢеҠӣдёҖе®ҡж—¶пјҢжҸҗй«ҳжё©еәҰеҸҜзј©зҹӯеӯ•иӮІжңҹпјӣжё©еәҰдёҖе®ҡж—¶пјҢжҸҗй«ҳж°ўеҲҶеҺӢд№ҹеҸҜзј©зҹӯеӯ•иӮІжңҹгҖӮеҪ“жё©еәҰжҲ–еҺӢеҠӣдҪҺдәҺжҹҗдёҖдёҙз•ҢеҖјж—¶пјҢе°ҶдёҚеҸ‘з”ҹж°ўи…җиҡҖгҖӮеҰӮжһңж°ўеҲҶеҺӢиҫғдҪҺиҖҢжё©еәҰиҫғй«ҳпјҢж°ўи…җиҡҖз”ҹжҲҗзҡ„з”Ізғ·дёҖйғЁеҲҶйҖёеҮәй’ўеӨ–пјҢй’ўдёӯж®Ӣеү©зҡ„з”Ізғ·дёҚи¶ід»Ҙеј•иө·ж°ўи…җиҡҖиЈӮзә№жҲ–йј“жіЎпјҢй’ўеҸӘеҸ‘з”ҹи„ұзўігҖӮNelsonж №жҚ®и®ёеӨҡlдёҙж°ўи®ҫеӨҮзҡ„дҪҝз”Ёз»ҸйӘҢпјҢжҖ»з»“дәҶжё©еәҰе’ҢеҺӢеҠӣеҜ№ж°ўи…җиҡҖзҡ„еҪұе“ҚпјҢеҫ—еҮәдәҶ***зҡ„NelsonжӣІзәҝ(еҰӮеҸіеӣҫжүҖзӨә)гҖӮжӯӨжӣІзәҝеҜ№йў„йҳІж°ўи…җиҡҖжңүдёҖе®ҡеҸӮиҖғд»·еҖјгҖӮ

в‘Ўй’ўзҡ„жҲҗеҲҶе’Ңз»„жҲҗ

й’ўдёӯеҗ«зўійҮҸеўһеҠ пјҢдјҡдҝғиҝӣз”Ізғ·зҡ„дә§з”ҹпјҢж°ўи…җиҡҖеҖҫеҗ‘еўһеҠ гҖӮй’ўдёӯеҗ«жңүй•ҚгҖҒй“ңзӯүйқһзўіеҢ–зү©еҪўжҲҗе…ғзҙ ж—¶пјҢз”ұдәҺиҝҷдәӣе…ғзҙ дҝғиҝӣзўізҡ„жү©ж•ЈпјҢж°ўи…җиҡҖеҖҫеҗ‘еўһеҠ гҖӮй’ўдёӯеҗ«жңү铬гҖҒй“қгҖҒй’ӣгҖҒй“ҢгҖҒй’’зӯүзўіеҢ–зү©еҪўжҲҗе…ғзҙ ж—¶пјҢз”ұдәҺиҝҷдәӣе…ғзҙ йҳ»зўҚзўіеҢ–зү©зҡ„еҲҶи§ЈпјҢиҖҢдҪҝж°ўи…җиҡҖзҡ„еҖҫеҗ‘дёӢйҷҚгҖӮеӣ жӯӨпјҢзўіеҢ–зү©еҪўжҲҗе…ғзҙ жҳҜжҠ—ж°ўи…җиҡҖй’ўзҡ„дё»иҰҒеҗҲйҮ‘е…ғзҙ гҖӮ

йҷҚдҪҺй’ўдёӯзҡ„еӨ№жқӮзү©еҗ«йҮҸжҲ–иҖ…е°ҶзўіеҢ–зү©еӨ„зҗҶжҲҗзҗғзҠ¶пјҢеқҮеҸҜйҷҚдҪҺй’ўзҡ„ж°ўи…җиҡҖеҖҫеҗ‘гҖӮ

в‘ўиЎЁйқўе Ҷз„Ҡи¶…дҪҺзўідёҚй”Ҳй’ў

ж°ўеңЁи¶…дҪҺзўіеҘҘж°ҸдҪ“дёҚй”Ҳй’ўдёӯпјҢдёҚд»…жә¶и§ЈеәҰе°ҸпјҢиҖҢдё”жү©ж•ЈйҖҹеәҰж…ўпјҢеӣ жӯӨпјҢиЎЁйқўе Ҷз„Ҡи¶…дҪҺзўіеҘҘж°ҸдҪ“дёҚй”Ҳй’ўеҜ№йҳІжӯўеҹәдҪ“жқҗж–ҷж°ўи…җиҡҖеҫҲжңүж•ҲгҖӮ

в‘ЈеҶ·еҠ е·Ҙ

йў„е…Ҳзҡ„еҶ·еҠ е·ҘеҸҳеҪўдјҡеҠ еӨ§й’ўзҡ„з»„з»Үе’Ңеә”еҠӣзҡ„дёҚеқҮеҢҖжҖ§пјҢжҸҗй«ҳдәҶй’ўдёӯзўігҖҒж°ўзҡ„жү©ж•ЈиғҪеҠӣпјҢдҪҝж°ўи…җиҡҖеҠ йҖҹгҖӮеҶ·еҠ е·ҘеҗҺзҡ„еҶҚз»“жҷ¶йҖҖзҒ«иғҪйҷҚдҪҺз”ұеҶ·еҠ е·Ҙеј•иө·зҡ„ж°ўи…җиҡҖеҖҫеҗ‘гҖӮ

еҢ–еӯҰи…җиҡҖжҳҜи…җиҡҖдёӯ***е®№жҳ“иў«дәәж„ҹзҹҘзҡ„пјҢдҪҶжҳҜд№ҹжҳҜйқһеёёйҡҫд»Ҙи§ЈеҶізҡ„пјҢеҝ…йЎ»вҖңеҜ№з—ҮдёӢиҚҜвҖқгҖӮеӣ дёәдёҚеҗҢзҡ„жё©еәҰдёӢпјҢи…җиҡҖзҡ„йҖҹзҺҮе·®еҲ«йқһеёёеӨ§пјҢеӨ§йғЁеҲҶжғ…еҶөдёӢпјҢжё©еәҰи¶Ҡй«ҳпјҢи…җиҡҖи¶ҠејәзғҲпјҢжө“еәҰи¶Ҡй«ҳпјҢи…җиҡҖи¶Ҡеү§зғҲгҖӮ

еӨ§е®¶йғҪзҹҘйҒ“пјҢ常规иҖҗи…җиҡҖзҡ„жқҗж–ҷе°ұжҳҜй«ҳеҲҶеӯҗжҲ–иҖ…ж°§еҢ–зү©йҷ¶з“·гҖӮеҰӮжһңжҳҜеңЁеёёжё©дёӢпјҢз”Ёй«ҳеҲҶеӯҗжқҗж–ҷжҳҜйқһеёёж–№дҫҝзҡ„пјҢд»·ж јд№ҹжҜ”иҫғдҫҝе®ңгҖӮдҪҶжҳҜеҰӮжһңжҳҜй«ҳжё©жғ…еҶөдёӢпјҢй«ҳеҲҶеӯҗжқҗж–ҷе®№жҳ“еҲҶи§ЈпјҢ并且з”ұдәҺй«ҳеҲҶеӯҗжқҗж–ҷи·ҹеҹәдҪ“жқҗж–ҷзғӯиҶЁиғҖзі»ж•°еӯҳеңЁиҫғеӨ§е·®ејӮпјҢжүҖд»ҘеңЁжё©еәҰи¶…иҝҮ100в„ғ并且еҶ·зғӯдәӨжӣҝйў‘з№Ғзҡ„жғ…еҶөдёӢпјҢж¶ӮеұӮйқһеёёе®№жҳ“еҮәзҺ°иЈӮзјқпјҢд№ҹе°ұжҳҜйҖҡеёёжүҖиҜҙзҡ„вҖңжқҗж–ҷиҖҒеҢ–вҖқгҖӮж°§еҢ–зү©йҷ¶з“·иҷҪ然иҖҗи…җиҡҖжҖ§иғҪеҫҲеҘҪпјҢдёҚиҝҮдҪңдёәж¶ӮеұӮзҡ„иҜқпјҢеӯҳеңЁдёҖдәӣйҡҫд»Ҙе…ӢжңҚзҡ„й—®йўҳпјҢдҫӢеҰӮзғӯиҶЁиғҖзі»ж•°дёҺеҹәдҪ“еӯҳеңЁиҫғеӨ§е·®ејӮпјҢж¶ӮеұӮеӯ”йҡҷзҺҮеӨ§зӯүзӯүгҖӮ

еҗҺз»ӯе°Ҷ继з»ӯеҲҶжһҗеҸҰдёҖз§Қи…җиҡҖвҖ”вҖ”з”өеҢ–еӯҰи…җиҡҖгҖӮ