жІүжІЎиҫҠеҸҠе…¶еӯҳеңЁзҡ„й—®йўҳ

зӣ®еүҚдё–з•Ңеҗ„й’ўй“ҒдјҒдёҡиҝҗиЎҢзҡ„еёҰй’ўзғӯжөёй•Җжңәз»„еӨ§йғҪйҮҮз”ЁжІүжІЎ

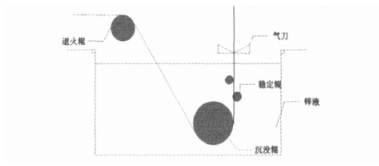

иҫҠиЈ…зҪ®,е®ғдё»иҰҒз”ұи®ҫзҪ®еңЁй”Ңж¶Ідёӯзҡ„жІүжІЎиҫҠгҖҒзЁіе®ҡиҫҠеҸҠж°”еҲҖзӯүз»„жҲҗ,еӣҫ1жүҖзӨәдёәй”Ңй”…жІүжІЎиҫҠжңәжһ„гҖӮ

еӣҫ1 й”Ңй”…жІүжІЎиҫҠжңәжһ„

зҶ”иһҚй•Җй”Ңз”ҹдә§зәҝдёӯзҡ„жІүжІЎиҫҠзӯүйғЁд»¶жІүжөёдәҺ450~480в„ғзҡ„зҶ”иһҚй”Ңж¶Ідёӯ,еҸ—еҲ°жҙ»жҖ§еҫҲејәзҡ„й”Ңж¶Ізҡ„и…җиҡҖе’Ңжё—йҖҸ,дҪҝиҫҠйқўдә§з”ҹзӮ№иҡҖгҖҒиҡҖеқ‘иҖҢеҸҳеҫ—зІ—зіҷ,еҗҢж—¶й’ўеёҰз”ұиҫҠйқўеёҰеҠЁзҡ„иҝҗеҠЁйҖҹеәҰй«ҳиҫҫ35~40m/s,еӣ жӯӨе…¶е·ҘдҪңеҜҝе‘ҪдёҖиҲ¬йғҪиҫғзҹӯгҖӮжІүжІЎиҫҠзҡ„йў‘з№ҒжӣҙжҚўжҲ–з»ҙдҝ®,дёҚд»…йҷҚдҪҺдәҶдҪңдёҡзҺҮ,иҖҢдё”еҠіеҠЁејәеәҰй«ҳ,з»ҷз”ҹдә§е’Ңж“ҚдҪңеёҰжқҘиҜёеӨҡдёҚдҫҝ,еҗҢж—¶еӨ§еӨ§еўһеҠ дәҶй”Ңзҡ„ж¶ҲиҖ—гҖӮиҖҢдё”,й•Җй”ҢжқҝиЎЁйқўиҙЁйҮҸеңЁеҫҲеӨ§зЁӢеәҰдёҠеҸ–еҶідәҺжІүжІЎиҫҠзҡ„иЎЁйқўиҙЁйҮҸе’ҢиҖҗзЈЁиҡҖжҖ§гҖӮ

2 зҶ”й”Ңи…җиҡҖжңәеҲ¶

зҶ”й”ҢеҜ№йҮ‘еұһзҡ„и…җиҡҖжңәеҲ¶еҸҜеҲҶдёә:дёҺй”Ңдә’жә¶жқҗж–ҷзҡ„и…җиҡҖжңәеҲ¶е’ҢдёҺй”ҢдёҚдә’жә¶жқҗж–ҷзҡ„и…җиҡҖжңәеҲ¶гҖӮ

2.1 дёҺй”Ңдә’жә¶жқҗж–ҷзҡ„и…җиҡҖжңәеҲ¶

жүҖи°“дә’жә¶,жҳҜжҢҮиҝҷз§Қжқҗж–ҷиғҪдёҺй”ҢеҪўжҲҗеӣәжә¶дҪ“,еңЁзӣёеӣҫдёҠжңүдә’жә¶еҢәгҖӮиҝҷз§Қжқҗж–ҷдёҺй”Ңж¶Іж¶Ұж№ҝ,и…җиҡҖзҡ„еӨұж•ҲеҪўејҸдёәеқҮеҢҖзҡ„зҶ”иҡҖгҖӮй’ўе’ҢеҮ д№ҺжүҖжңүзҡ„зәҜйҮ‘еұһйғҪеұһдәҺиҝҷз§Қжқҗж–ҷгҖӮиҝҷзұ»жқҗж–ҷзҡ„и…җиҡҖеӨұж•ҲеҪўејҸдёәеқҮеҢҖи…җиҡҖ,и…җиҡҖжңәеҲ¶жҳҜжә¶и§Ји…җиҡҖгҖҒеҸҚеә”жү©ж•Ји…җиҡҖгҖҒеҢ–еӯҰеҸҚеә”и…җиҡҖгҖҒйҖүжӢ©жҖ§жә¶и§Је’Ңй”Ңж¶ІдёӯжқӮиҙЁзҡ„дёҚеҲ©еҪұе“ҚзӯүеҮ з§ҚжңәеҲ¶еҗҢж—¶еӯҳеңЁгҖӮ

2.2 дёҺй”ҢдёҚдә’жә¶жқҗж–ҷзҡ„и…җиҡҖжңәеҲ¶

дёҺй”ҢдёҚдә’жә¶зҡ„жқҗж–ҷеңЁзӣёеӣҫдёҠж— еӣәжә¶еҢә,дёҚеҪўжҲҗеӣәжә¶дҪ“,дёҺй”Ңж¶ІдёҚж¶Ұж№ҝгҖӮи…җиҡҖзҡ„***з»ҲеӨұж•ҲеҪўејҸдёәеұҖйғЁзҡ„еӯ”жҙһ(з§°еӯ”иҡҖ)жҲ–иЈӮзә№(з§°иЈӮзә№и…җиҡҖ)гҖӮеӨ§еӨҡж•°йҮ‘еұһй—ҙеҢ–еҗҲзү©еұһдәҺиҝҷзұ»жқҗж–ҷгҖӮдёҺй”ҢдёҚжә¶жқҗж–ҷзҡ„и…җиҡҖгҖҒеҸҚеә”жү©ж•Је’ҢеҢ–еӯҰеҸҚеә”и…җиҡҖжңәеҲ¶еҹәжң¬дёҚеӯҳеңЁ,еҸӘжңүеҫ®жә¶и§ЈгҖӮи…җиҡҖдё»иҰҒжҳҜеӣ дёәй”Ңж¶ІдҪңз”ЁдәҺжқҗж–ҷиЎЁйқўзҡ„еҫ®и§Ӯзјәйҷ·иҖҢиҮҙ,жқҗж–ҷзҡ„йҹ§жҖ§еҜ№иҖҗиҡҖеҜҝе‘ҪжңүйҮҚиҰҒеҪұе“ҚгҖӮй”Ңж¶ІеңЁзјәйҷ·еӨ„гҖҒжҲҗеҲҶдёҚеқҮеҢҖеӨ„(дҫӢеҰӮBзҡ„дҪҺжө“еәҰеҢә)дә§з”ҹйҖүжӢ©жҖ§дјҳе…Ҳи…җиҡҖе’Ңйҹ§жҖ§жқҗж–ҷ

еҸ‘з”ҹеӯ”иҡҖе’Ңи„ҶжҖ§жқҗж–ҷеҸ‘з”ҹиЈӮзә№и…җиҡҖгҖӮеӣ жӯӨ,еқҮеҢ–жқҗж–ҷиЎЁйқўгҖҒеҮҸе°‘зјәйҷ·гҖҒеўһеҠ жқҗж–ҷзҡ„йҹ§жҖ§,йғҪдјҡеӨ§еӨ§е»¶й•ҝжқҗж–ҷзҡ„иҖҗй”ҢиҡҖеҜҝе‘ҪгҖӮ

3 жІүжІЎиҫҠиЎЁйқўж”№жҖ§зҡ„иҝӣеұ•

жІүжІЎиҫҠеҹәдҪ“жқҗж–ҷдё»иҰҒжҳҜдёҚй”Ҳй’ў,з”ұдәҺиЎЁйқўзЈЁжҚҹеҝ«,з”ҹдә§ж•ҲзҺҮдҪҺ,дёҚиғҪйҖӮеә”еӨ§жү№йҮҸз”ҹдә§гҖӮиҫҠйқўзҡ„йҳІи…җиҡҖеҸҠ延й•ҝеҜҝе‘ҪжҠҖжңҜзҡ„еҸ‘еұ•еӨ§иҮҙжңүд»ҘдёӢж–№йқўгҖӮ

3.1 ж”№е–„иҫҠеӯҗеҹәдҪ“зҡ„еҗҲйҮ‘жҲҗеҲҶ

20дё–зәӘ80е№ҙд»Јд»ҘеүҚ,жІүжІЎиҫҠдёҖиҲ¬ж— йҳІи…җиҡҖжҺӘж–Ҫ,еӣ иҖҢиҫҠйқўеҫҲеҝ«зЈЁиҡҖ,еҫҲйҡҫз”ҹдә§еӨ§йҮҸй«ҳиҙЁйҮҸзҡ„й•Җй”Ңй’ўжқҝгҖӮиҮі80е№ҙд»ЈеҲқ,еҪ“еҗҲйҮ‘еҢ–й•Җй”ҢжқҝејҖе§Ӣз”ЁдҪңжұҪиҪҰйқўжқҝж—¶,жүҚејҖе§ӢеҜ№иҫҠеӯҗиҝӣиЎҢз ”еҲ¶гҖӮејҖе§ӢжҳҜе°ҶSUS316й’ўз§Қзҡ„Niеҗ«йҮҸйҷҚдҪҺ,д»ҺиҖҢдҪҝиҫҠзҡ„иҖҗзЈЁиҡҖзҺҮжҸҗй«ҳдәҶ2еҖҚгҖӮ

3.2 иЎЁйқўж”№жҖ§

иЎЁйқўж”№жҖ§жҠҖжңҜжҳҜеңЁдёҚж”№еҸҳеҹәдҪ“жқҗж–ҷзҡ„еүҚжҸҗдёӢ,иҝҗз”ЁзҺ°д»ЈжҠҖжңҜж”№еҸҳжқҗж–ҷиЎЁйқўзҡ„жҲҗеҲҶгҖҒз»“жһ„е’ҢжҖ§иғҪзҡ„еӨ„зҗҶжҠҖжңҜгҖӮзӣ®еүҚжүҖйҮҮз”Ёзҡ„иҖҗзҶ”й”Ңжқҗж–ҷиЎЁйқўж”№жҖ§зҡ„ж–№жі•дё»иҰҒеҢ…жӢ¬дёӢиҝ°еҮ з§ҚгҖӮ

(1)жё—й•Җжі• йҖҡиҝҮзғӯжү©е–„зҡ„ж–№жі•,е°ҶжүҖйңҖеҺҹеӯҗжё—е…ҘеҲ°еҹәдҪ“йҮ‘еұһиЎЁйқў,жё—е…Ҙе…ғзҙ еӣәжә¶еңЁеҹәдҪ“йҮ‘еұһйҮҢжҲ–з»ҸеҸҚеә”жү©ж•ЈеҪўжҲҗж–°зҡ„еҢ–еҗҲзү©еұӮиҖҢе…·жңүдёҚеҗҢдәҺеҹәдҪ“йҮ‘еұһзҡ„е…Ёж–°жҖ§иғҪгҖӮеҜ№дәҺдёҚеҗҢжҖ§иғҪзҡ„йңҖиҰҒйҖҡиҝҮйҖүжӢ©жё—е…Ҙе…ғзҙ зҡ„з§Қзұ»жқҘе®һзҺ°гҖӮз”ЁдәҺиҖҗзҶ”й”Ңи…җиҡҖзҡ„жё—й•ҖеұӮдё»иҰҒйҮҮз”ЁеңЁдҪҺзўій’ўиЎЁйқўдёҠжё—зЎјгҖҒе…Ҳжё—зЎјеҗҺжё—й’јзҡ„йЎәеәҸжё—д»ҘеҸҠеңЁй“¬й’ўиЎЁйқўзҡ„жё—й’ӣгҖӮжё—зЎјеұӮдёӯзҡ„FeBгҖҒйЎәеәҸжё—дёӯзҡ„MoB2гҖҒжё—й’ӣеұӮдёӯзҡ„Fe2TiйғҪдёҺй”Ңж¶ІдёҚдә’жә¶гҖҒдёҚж¶Ұж№ҝгҖҒдёҚеҸ‘з”ҹеҢ–еӯҰеҸҚеә”,е…·жңүиүҜеҘҪзҡ„иҖҗиһҚй”Ңи…җиҡҖжҖ§иғҪгҖӮеҜ№зҶ”й”Ңи…җиҡҖзҡ„дҝқжҠӨе°ұжҳҜдҫқйқ иҝҷдәӣж–°еҪўжҲҗзҡ„зӣёжқҘе®һзҺ°зҡ„гҖӮеңЁдёҠиҝ°е·Ҙиүәдёӯ,жё—зЎје·ҘиүәеҸ‘еұ•иҫғжҲҗзҶҹ,дё”з”ұдәҺзЎјеҺҹеӯҗдёәе°ҸеҺҹеӯҗе®№жҳ“жё—е…Ҙ,иҖҗзҶ”й”Ңи…җиҡҖж•ҲжһңеҘҪгҖӮдҪҶжҳҜ,еҲ©з”Ёжё—й•Җзҡ„ж–№жі•жүҖиҺ·еҫ—зҡ„жё—еұӮйғҪеҫҲи–„,йҡҫдәҺй•ҝжңҹжҠөжҠ—й”Ңж¶Ізҡ„жөёиҡҖ,е…¶иҖҗиҡҖеҜҝе‘ҪйғҪеҫҲжңүйҷҗ,дёҚиғҪеҪ»еә•и§ЈеҶій”Ңж¶Ізҡ„и…җиҡҖй—®йўҳгҖӮ

(2)зғӯе–·з„Ҡ зғӯе–·з„Ҡж–№жі•еҸҜд»Ҙи§ЈеҶізғӯе–·ж¶ӮеұӮдёҺеҹәдҪ“з»“еҗҲеҠӣе·®,ж¶ӮеұӮжҳ“еүҘиҗҪзҡ„зјәйҷ·гҖӮзғӯе–·з„Ҡдё»иҰҒйңҖиҰҒи§ЈеҶіе–·з„ҠжүҖйңҖз”Ёзҡ„жқҗж–ҷй—®йўҳ,еӣ дёәиҖҗзҶ”й”Ңи…җиҡҖжҖ§иғҪеҘҪзҡ„жқҗж–ҷдёҖиҲ¬з„ҠжҺҘжҖ§иғҪиҫғе·®гҖҒи„ҶжҖ§еӨ§,йҡҫд»Ҙе–·з„ҠжҲҗеқҮеҢҖе№іж»‘зҡ„ж¶ӮеұӮ,еҚідҪҝжҳҜеҪўжҲҗе–·з„ҠеұӮд№ҹдјҡеңЁеҶ·еҚҙиҝҮзЁӢдёӯдә§з”ҹиЈӮзә№иҖҢдё§еӨұиҖҗиҡҖжҖ§иғҪгҖӮзӣ®еүҚиҝҳжІЎжңүи§ЈеҶіе–·з„Ҡжқҗж–ҷй—®йўҳ,еӣ жӯӨжӯӨз§Қж–№жі•еә”з”ЁеҮ д№ҺжІЎжңүгҖӮ

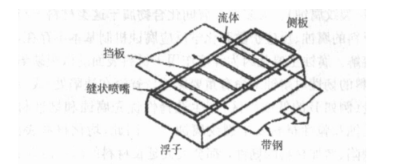

(3)ж— жІүжІЎиҫҠжҠҖжңҜ иҝ‘е№ҙжқҘ,еӣҪеҶ…еӨ–з ”еҸ‘жңәжһ„зӣёеә”жҸҗеҮәеҸ–ж¶ҲжІүжІЎиҫҠжңәжһ„,ејҖеҸ‘д»ҘйқһжҺҘи§Ұж–№ејҸе°ҶеёҰй’ўеј•е…Ҙй”Ңй”…зҡ„иЈ…зҪ®,еҚіж— жІүжІЎиҫҠзғӯжөёй•Җй”ҢжҠҖжңҜгҖӮзӣ®еүҚдё»иҰҒжңүжө®еӯҗжҠҖжңҜе’Ңз”өзЈҒе°ҒжөҒжҠҖжңҜгҖӮжө®еӯҗжҠҖжңҜжҳҜ1984е№ҙж—Ҙжң¬дёүиҸұйҮҚе·ҘйҰ–е…ҲеңЁе№ҝеІӣз ”з©¶жүҖзҡ„иҜ•йӘҢзәҝдёҠиҝӣиЎҢеёҰй’ўжӮ¬жө®дј йҖҒиЈ…зҪ®(з®Җз§°жө®еӯҗ)зҡ„е®һйӘҢз ”з©¶,е…¶еҹәжң¬еҺҹзҗҶеҰӮеӣҫ2жүҖзӨә,еҚіеҲ©з”Ё1еҜ№зјқзҠ¶е–·еҳҙ,е°Ҷе–·еҮәжқҘзҡ„жөҒдҪ“д»ҘжҹҗдёҖи§’еәҰе–·е°„еҲ°еёҰй’ўдёҠ,жөҒдҪ“йҒҮеҲ°еёҰй’ўеҗҺж”№еҸҳж–№еҗ‘,дҪҝе…¶еҠЁйҮҸеҸ‘з”ҹеҸҳеҢ–,еңЁжө®еӯҗе’ҢеёҰй’ўд№Ӣй—ҙзҡ„з©әй—ҙдә§з”ҹеҠЁеҺӢгҖӮиҜҘеҠЁеҺӢи¶іеӨҹеӨ§ж—¶еёҰй’ўеҚіиў«жүҳиө·,еҪўжҲҗйқһжҺҘи§Ұдј йҖҒгҖӮжө®еӯҗжҠҖжңҜиҷҪ然解еҶідәҶеёҰй’ўдёҺиҫҠеӯҗзҡ„жҺҘи§Ұеј•иө·зҡ„иЎЁйқўиҙЁйҮҸй—®йўҳ,дҪҶжҳҜ,з”ұдәҺжө®еӯҗз»“жһ„жң¬иә«и®ҫзҪ®еңЁй”Ңж¶Ідёӯ,д»Қ然еӯҳеңЁж¶ІжҖҒй”Ңи…җиҡҖзӯүй—®йўҳгҖӮ

еӣҫ2 жө®еӯҗеҹәжң¬еҪўзҠ¶

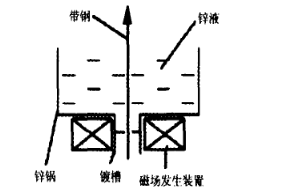

з”өзЈҒе°ҒжөҒжҠҖжңҜжҢүзЈҒеңәеҸ‘з”ҹж–№ејҸеҸҜеҲҶдёәдәӨжөҒзЈҒеңәе°ҒжөҒжҠҖжңҜе’ҢзӣҙжөҒзЈҒеңәе°ҒжөҒжҠҖжңҜгҖӮе…¶еҺҹзҗҶеҰӮеӣҫ3жүҖзӨә,еҚіеҲ©з”Ёз”өзЈҒеҠӣдёҺй•Җй”Ңж§ҪеҶ…й”Ңж¶Ізҡ„йқҷеҺӢеҠӣеҪўжҲҗеҠЁе№іиЎЎ,йҳ»жӯўй”Ңж¶ІжөҒеҮәгҖӮз”өзЈҒе°ҒжөҒжҠҖжңҜд№ҹеӯҳеңЁе°ҒжөҒзЁіе®ҡжҖ§е’Ңеӣ зЈҒжһҒеҗёеј•еҠӣеј•иө·зҡ„иө°еёҰзЁіе®ҡжҖ§зҡ„й—®йўҳгҖӮеӣ жӯӨ,е®һзҺ°иҜҘжҠҖжңҜиҝҳйңҖиҰҒеңЁи®ҫеӨҮе®Ңе–„е’Ңе·Ҙиүәж”№иҝӣдёҠдёҚж–ӯеҠӘеҠӣгҖӮ

еӣҫ3 й«ҳйў‘дәӨжөҒгҖҒзӣҙжөҒзЈҒеңәе°ҒжөҒеҺҹзҗҶ

(4)зғӯе–·ж¶Ӯ зғӯе–·ж¶ӮжҠҖжңҜжҳҜиЎЁйқўе·ҘзЁӢеӯҰзҡ„дёҖдёӘйҮҚиҰҒз»„жҲҗйғЁеҲҶ,е®ғдёәи§ЈеҶізҺ°д»Јй’ўй“Ғе·Ҙдёҡзҡ„и®ҫеӨҮиЎЁйқўејәеҢ–й—®йўҳжҸҗдҫӣдәҶжңүж•Ҳзҡ„

жүӢж®өгҖӮзғӯе–·ж¶ӮжҳҜеҲ©з”Ёжҹҗз§Қзғӯжәҗе°Ҷе–·ж¶Ӯжқҗж–ҷеҠ зғӯеҲ°зҶ”иһҚжҲ–еҚҠзҶ”иһҚзҠ¶жҖҒ,еҗҢж—¶еҖҹеҠ©дәҺз„°жөҒжҲ–й«ҳйҖҹж°”жөҒе°Ҷе…¶йӣҫеҢ–,并жҺЁеҠЁиҝҷдәӣйӣҫеҢ–еҗҺзҡ„зІ’еӯҗе–·е°„еҲ°еҹәдҪ“иЎЁйқў,жІүз§ҜжҲҗе…·жңүжҹҗз§ҚеҠҹиғҪзҡ„ж¶ӮеұӮгҖӮз”ЁдәҺзҶ”й”Ңи…җиҡҖж¶ӮеұӮзҡ„зғӯе–·ж¶ӮжҠҖжңҜ,е…¶жҖ§иғҪзҡ„еҘҪеқҸдё»иҰҒеҸ–еҶідәҺе–·ж¶Ӯжқҗж–ҷзҡ„з§Қзұ»е’Ңе–·ж¶Ӯе·Ҙиүәж–№жі•гҖӮе–·ж¶Ӯж–№жі•е’Ңе–·ж¶Ӯж–ҷеҲ¶йҖ е·ҘиүәдёҚеҗҢ,ж¶ӮеұӮзҡ„еҜҝе‘Ҫд№ҹдёҚе°ҪзӣёеҗҢ,еӨҡиҫҫ40~60еӨ©,е°‘д»…10~15еӨ©гҖӮжӯӨеӨ–,жІүжІЎиҫҠзҡ„дҪҝз”ЁеҜҝе‘ҪиҝҳдёҺжүҖз”ҹдә§зҡ„й’ўжқҝз§Қзұ»еҸҠй”Ңж¶Ізҡ„жҲҗеҲҶжңүе…ігҖӮдёәиҺ·еҫ—ж¶ӮеұӮжүҖйңҖзҡ„жҖ§иғҪ,з ”з©¶иҖ…们е°ҶжӣҙеӨ§зҡ„зІҫеҠӣжҠ•е…ҘеҲ°дәҶе–·ж¶Ӯз”Ёжқҗж–ҷзҡ„йҖүжӢ©з ”究дёҠгҖӮзӣ®еүҚз”ЁдәҺиҖҗзҶ”й”Ңи…җиҡҖж¶ӮеұӮзҡ„жқҗж–ҷдё»иҰҒжңү:WC/CoгҖҒ3%~9%B+MoгҖҒCr+W+MoгҖӮз”ұдәҺиҝҷдәӣжқҗж–ҷжһ„жҲҗзҡ„е–·ж¶ӮеұӮжң¬иә«е…·жңүиҫғеҘҪзҡ„иҖҗиһҚй”Ңи…җиҡҖжҖ§иғҪ,еӣ жӯӨз”ЁеңЁж— жё©е·®еҸҳеҢ–зҡ„йқҷжҖҒе·ҘеҶөжқЎд»¶дёӢ收еҲ°дәҶиҫғеҘҪзҡ„ж•ҲжһңгҖӮзғӯе–·ж¶Ӯж–№жі•д№ҹжңүе…¶дёҚи¶ід№ӢеӨ„,еҰӮж¶ӮеұӮдёҺеҹәдҪ“й—ҙз»“еҗҲеҠӣе·®,жҳ“и„ұиҗҪ;дёҚеҗҢжқҗж–ҷе…·жңүдёҚеҗҢзҡ„иҶЁиғҖзі»ж•°зӯүгҖӮйңҖиҰҒдҪңиҝӣдёҖжӯҘж”№иҝӣгҖӮ

зӣ®еүҚ,ж–°зҡ„жІүжІЎиҫҠйҮҮ用马ж°ҸдҪ“дёҚй”Ҳй’ўеҲ¶дҪңиҫҠдҪ“,ж—ўиҖҗи…җиҡҖеҸҲдёҺе–·ж¶ӮйқўеұӮжқҗж–ҷзҡ„зғӯиҶЁиғҖзі»ж•°жҜ”иҫғеҢ№й…ҚгҖӮж¶ӮеұӮйҮҮз”ЁеҸҢеұӮж¶ӮеұӮзі»з»ҹ,еә•еұӮйҮҮз”ЁзЎ¬еәҰиҫғй«ҳзҡ„еёҰжқҗе Ҷз„Ҡ,д»ҘеӨ§е№…еәҰжҸҗй«ҳйқўеұӮж¶ӮеұӮзҡ„жҠ—жҢӨеҺӢеҮ№еқ‘иғҪеҠӣеҸҠиҖҗеүҘиҡҖжҖ§;йқўеұӮйҮҮз”Ёи¶…йҹійҖҹзҒ«з„°е–·ж¶ӮйҮ‘еұһйҷ¶з“·ж¶ӮеұӮ,е…·жңүдјҳејӮзҡ„иҖҗиһҚй”Ңи…җиҡҖзҡ„иғҪеҠӣе’ҢжһҒеҘҪзҡ„иҖҗзЈЁжҖ§гҖӮиҝҷз§Қж–°еһӢзҡ„жІүжІЎиҫҠ,е…¶дҪҝз”ЁеҜҝе‘ҪеҸҜжҜ”еҺҹз”Ёзҡ„жІүжІЎиҫҠжҸҗй«ҳ2~8еҖҚгҖӮе…¶д»–зҡ„е·Ҙиүәиҝҳжңүж— жңәж¶Ӯж–ҷж–№жі•зӯү,дҪҶйғҪжңӘиғҪеҫҲеҘҪи§ЈеҶізҶ”иһҚй”Ңи…җиҡҖзҡ„й—®йўҳгҖӮ

3.3 ж”№е–„й•ҖеұӮеӯ”йҡҷзҡ„е°Ғй—ӯж–№жі•

з”ұдәҺзғӯе–·ж¶Ӯж¶ӮеұӮеҗ«жңүеҫ®е°Ҹзҡ„еӯ”йҡҷ,еҜ№й•Җй”ҢеұӮзҡ„е…үж»‘жҖ§д»ҚжңүдёҖе®ҡеҪұе“Қ,дё”жҳ“еј•иө·йў—зІ’й—ҙзҡ„иҫ№з•Ңи…җиҡҖ,зӣ®еүҚејҖеҸ‘зҡ„еҮ з§Қе°Ғеӯ”еүӮиғҪдҪҝе…¶дҪҝз”ЁеҜҝе‘ҪеӨ§еӨ§е»¶й•ҝ,дёәз”ҹдә§й«ҳиҙЁйҮҸзҡ„жұҪиҪҰз”ЁеҗҲйҮ‘еҢ–й•Җй”ҢжқҝеҲӣйҖ дәҶ***зҡ„иүҜеҘҪжқЎд»¶гҖӮ